安裝了2萬多臺CNC的捷普公司如何看待3D打印(轉)

閱讀次數:1375 發布時間:2019-11-06

2019年10月24日,華曙高科舉辦成立十周年慶典,在同期舉行的3D打印創新及產業化國際高峰論壇上,捷普公司全球自動化和3D打印副總裁John Dulchinos先生做了題為“跨越產品生命周期的3D打印新興應用”演講。

John在演講中分享了捷普公司對3D打印產業的調研以及應用感受,作為一家擁有2萬多臺CNC加工中心的世界500強的企業,其選擇進入3D打印行業必然經過了慎重的考慮,我們一起來看看捷普公司如何看待3D打印。

南極熊提取了John在演講中介紹了一部分內容,分享給廣大的熊友,希望大家能夠有所收獲。

John首先對捷普公司做一個介紹,捷普公司至今有53年的歷史,目前在全球擁有100多個分部,全球雇員達到20萬人,年營收規模達250億美元。服務的領域涵蓋能源、交通、健康、打印機、計算和存儲、通信等。

今天是華曙高科成立十周年,John對華曙表示祝賀,并為我們重新描繪了10年前的世界,當年蘋果才剛剛發布iPhone 3Gs,華為和OPPO才剛剛發布第一款智能手機,特斯拉剛剛發布第一款汽車,百度、阿里巴巴、京東、BYD還是創業公司,小米甚至還沒有成立。10年后的今天,世界發生了巨大的變化,這些企業也都成長為巨頭。

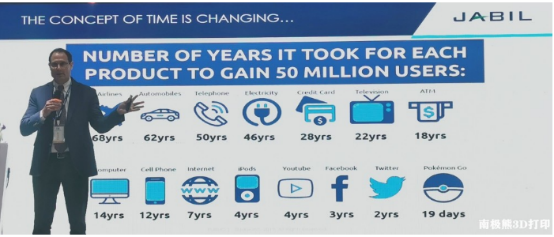

世界的發展速度越來越快,John表示眾多產品從開始銷售到擁有5000萬用戶的時間周期,其中飛機用了68年,汽車用了62年,電話用了50年,而youtube用了4年,Twitter用了2年,Pokemon Go只用了19天。

同時,過去10年,制造企業也發生了巨大的變化,從以前追求規模大而集中的工廠,演變為分布式、本地化的制造基地;從注重產能演變為注重客戶需求;從污染浪費演變為可持續發展;雇員從廉價勞動力演變為知識分子。此外,新時代的工廠是數字化的,可以為客戶提供定制化的服務。

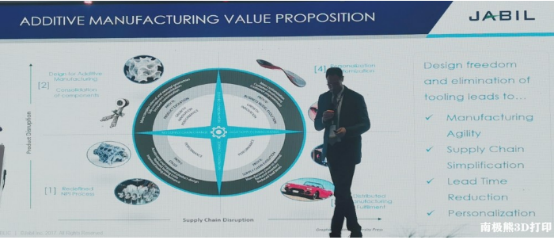

影響未來工廠的主要因素是“人口、人權、城市化進程和可持續發展”。實際上,捷普公司很早便開始使用3D打印技術豐富其制造能力,并為其客戶提供制造服務。John列舉了3D打印燃油噴嘴、鞋墊、發動機、汽車等案例,分析了增材制造的幾大核心價值:

● 重新定義工藝

● 增材制造設計

● 個性化定制

● 分布式制造

在他看來,3D打印技術可以貫穿產品的全生命周期,從早期的研發到生產再到售后服務,3D打印技術都有其應用場景。

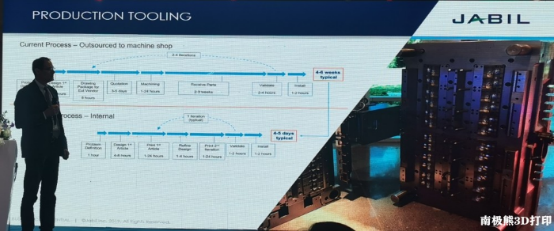

在研發階段主要用于制造原型,3D打印技術可以快速完成原型的制造,讓工程師盡快發現設計中存在的問題并完善,提高產品研發效率。在生產環節,3D打印可以用于制造生產工具,John以某款生產工具為例,通過外發CNC加工鋁材質的方式需要4-6周時間,而通過3D打印PETG材料只需要4-5天,不但周期大大縮短,制造成本也大幅降低。John認為3D打印技術的應用一旦從原型制造過渡到批量生產,市場將會放大很多,他說目前捷普公司在全球擁有超過2萬臺CNC加工中心,如果未來這些生產能力由3D打印機來提供,可以想象一下需要多少臺3D打印機。

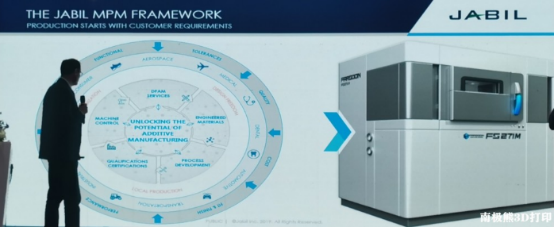

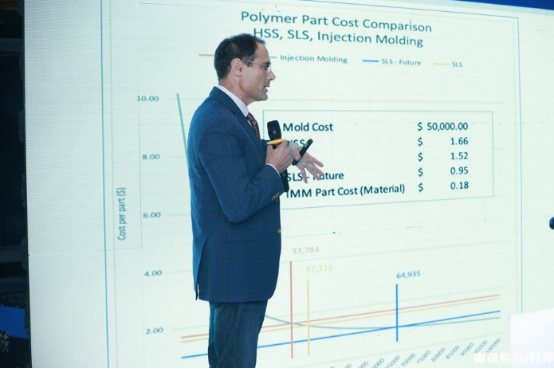

捷普公司采購了華曙高科的3D打印機,徹底釋放增材制造的潛力,為客戶提供定制化的產品。此外,捷普公司對于3D打印部件的經濟性進行了精細的測算,對比了開模具和使用華曙3D打印機生產同一批組件的成本效益。模具的費用一般為5萬美元,當組件數量小于37,313個的時候,使用華曙的SLS設備3D打印更具成本效益,當組件數量大于37313個的時候,開模生產更加適合。而如果與華曙最新推出的Flight技術對比,這一臨界數值將提高到64,935個。

John還在演講中列舉了捷普公司創成式設計的一個案例來展現3D打印制造對于傳統制造方式的變革,一個傳統部件經過創成式設計,結構優化之后,可以在保證強度的情況下大幅降低重量,減少材料用量。

3D打印除了在設計端、原型制造、小批量生產等環節可以應用之外,3D數據還可以減少庫存,對于停產的零部件只要擁有3D數據就可以按需使用3D打印機來生產。

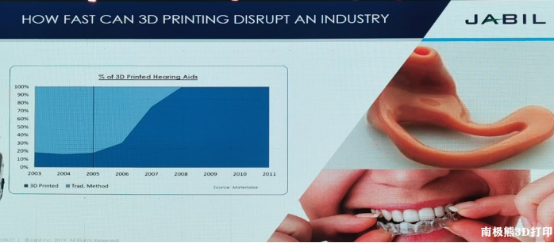

最后,John以助聽器為例,展示了3D打印技術顛覆一個行業的速度,2005年只有不到20%的助聽器采用3D打印技術生產,而到2008年全部的助聽器都采用3D打印來生產了。

南極熊覺得正如本次峰會的主題,捷普公司正在用實踐推動3D打印的創新和產業化,3D打印潛力無限。

本文轉自南極熊\3D打印應用平臺